三相分离器填料的选择主要取决于工况条件,包括操作压力、温度、介质性质、气液流量、含固量以及分离目标。根据不同的分离需求,可选择不同结构与材质的填料。

一、按分离目标选择填料类型

1. 气液分离为主(如除雾、除液滴)

推荐:丝网填料

特点:可有效分离 3–10 μm 的微小液滴,分离效率高,压降低。

适用:天然气脱水、轻烃回收、气体净化等装置。

2. 液液分离为主(如油水分离)

推荐:波纹板填料

特点:提供较大的聚结面积,促进油滴或水滴聚结、沉降。

适用:油田采出水处理、炼油厂油水分离、石化装置等。

3. 含固量较高(如含砂、含杂质)

推荐:叶片组TP折流板填料

特点:流道大,不易堵塞,固体颗粒可顺利排出。

适用:油田三相分离器、含砂原油处理等工况。

4. 高气速、大通量工况

推荐:叶片组TP折流板填料、金属波纹板填料

特点:抗冲击能力强,不易发生液泛。

适用:天然气处理、大型分离器等。

二、产品特点

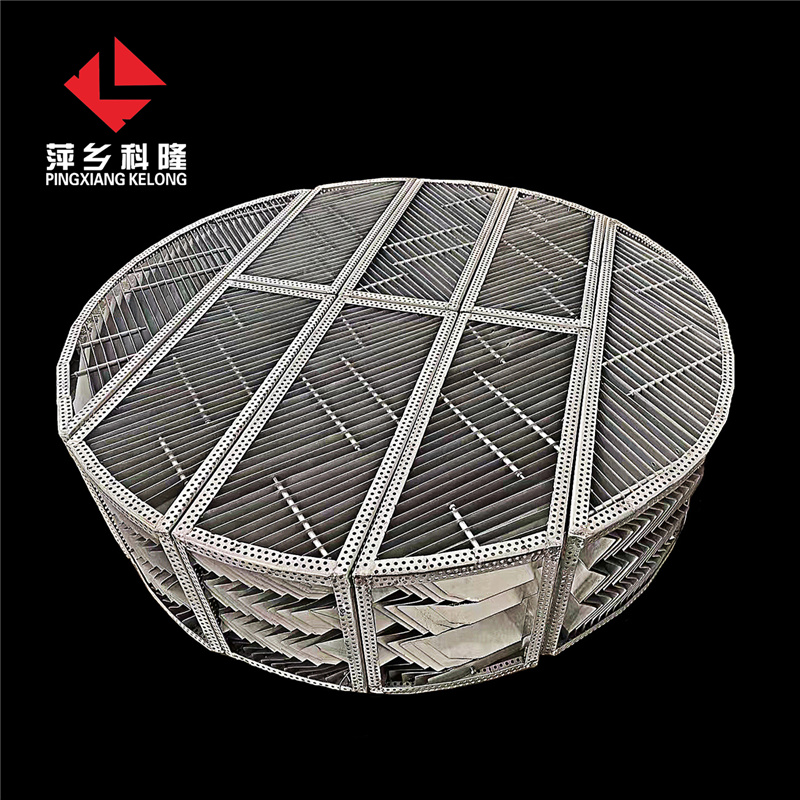

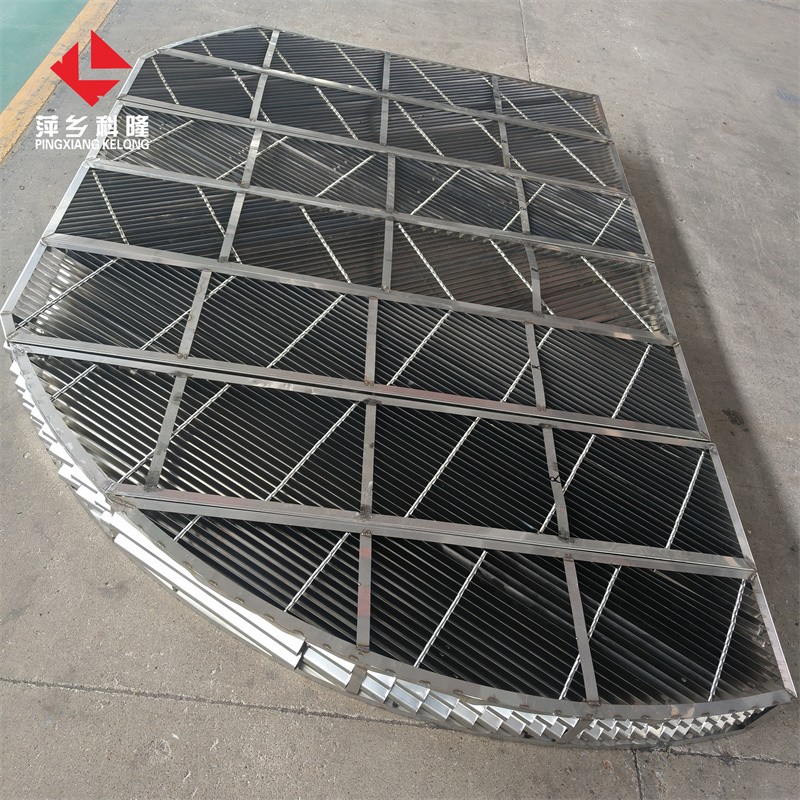

萍乡科隆生产的叶片组TP折流板填料和金属波纹板填料是三相分离器中实现气、液、固高效分离的关键部件。

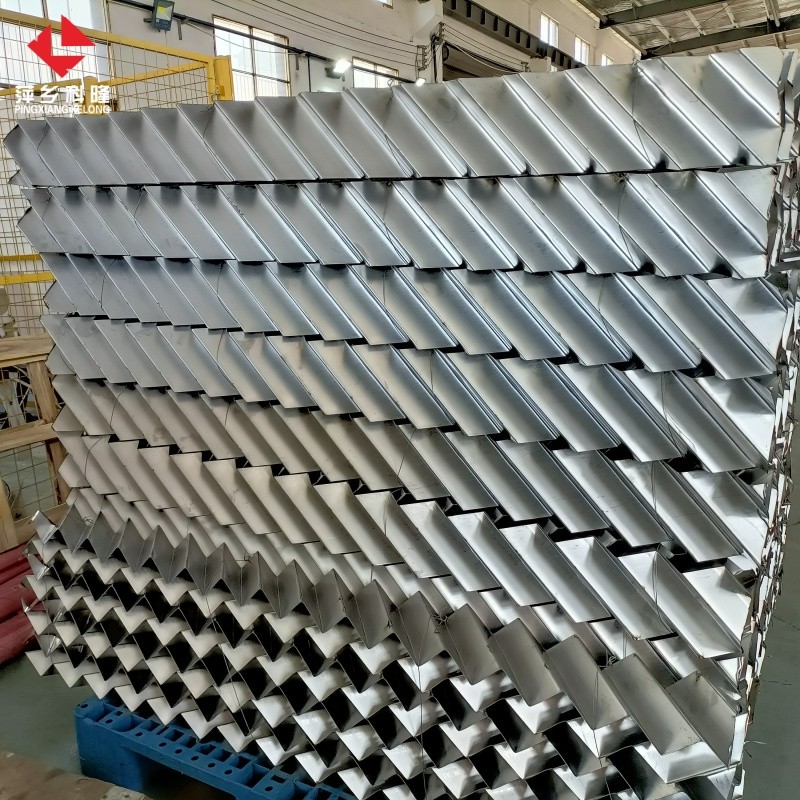

1. 金属波纹板填料

材质:通常采用304或316L不锈钢薄板。

结构:表面轧制大波纹后组装成波纹网片。

原理:利用不锈钢的亲水性及碰撞聚结原理,将分离器内部空间分成多层通道,缩短分散相的沉降或浮升距离,提高脱水效率。

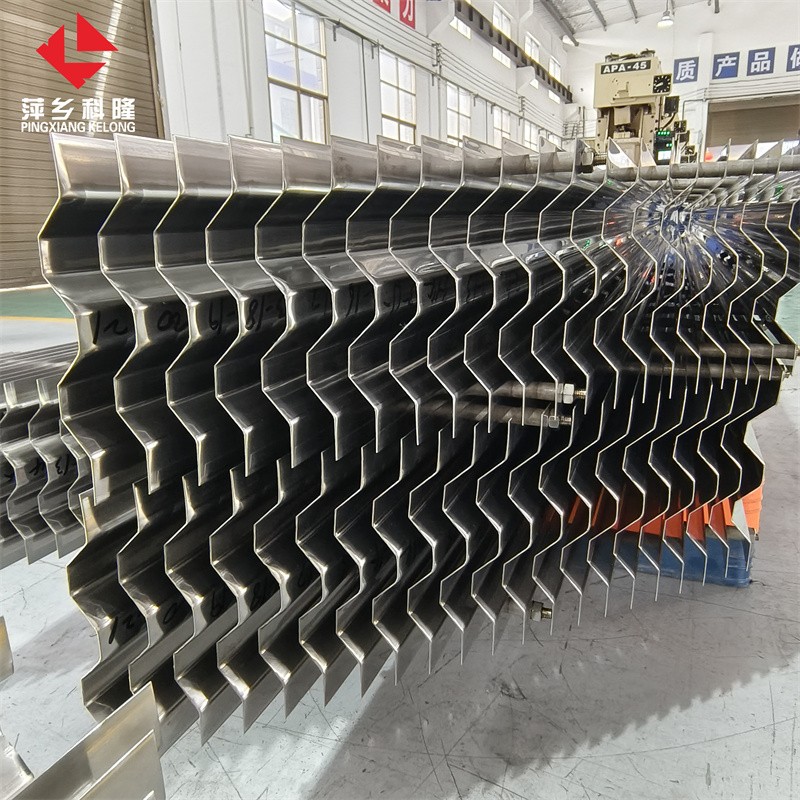

2. 叶片组TP折流板填料

结构:由多片带钩或不带钩的叶片组成。

原理:通过叶片和钩的拦截作用分离液滴。

特点:可承受更高流速,但可分离的液滴粒径相对较大(约8–10 μm)。

三、性能优势

1. 分离效率高,提供良好的气液固接触条件,促进液滴或固体颗粒聚结与沉降。

2. 通量大 结构设计合理,可在较大气液流速下稳定运行,不易液泛。

3. 阻力小 流道设计优化,气体和液体通过时压降低,能耗小。

四、应用领域

萍乡科隆生产的叶片组TP折流板填料和金属波纹板填料广泛应用于油田三相分离器、气液分离器、两相分离器、炼油厂油水分离装置、污水处理系统、天然气处理装置等。

扫码加微信

扫码加微信